Кофейный столик из дерева своими руками

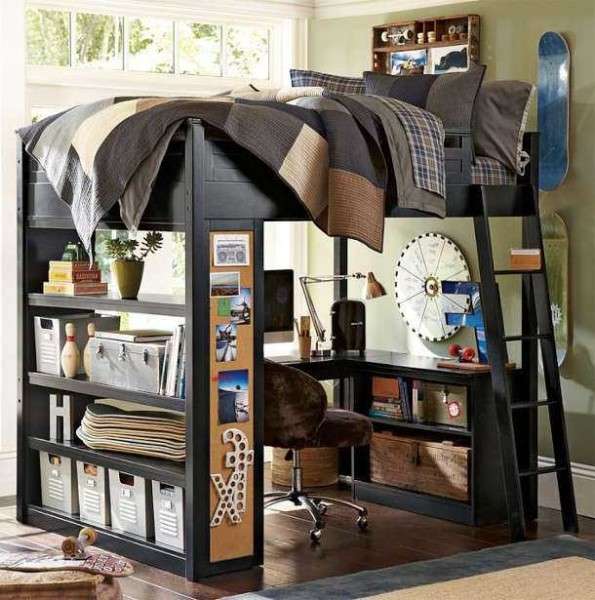

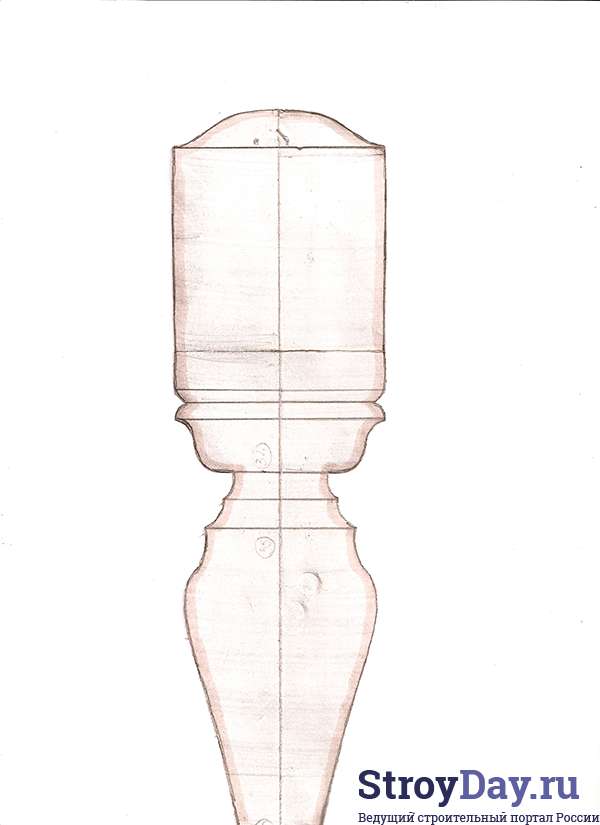

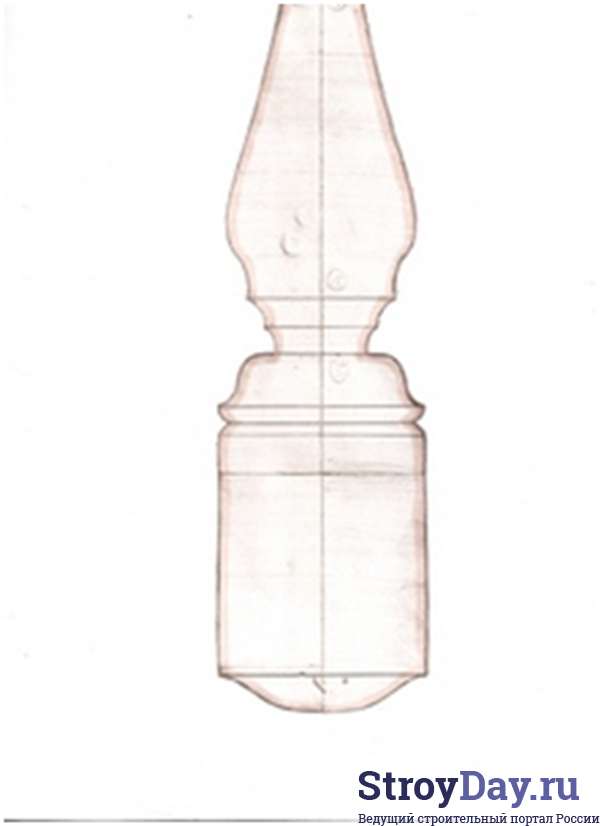

Как приятно бывает провести время за приятной беседой с чашечкой чая или кофе или просто отдохнуть, сидя на уличной террасе, в саду или на балконе, попивая какой-нибудь прохладный напиток и любуясь открывающимся видом… Где бы Вы ни находились, простой деревянный столик будет только способствовать Вашему приятному времяпрепровождению, так как на нём запросто можно разместить все принадлежности для чаепития. Кроме прямого назначения этот столик можно использовать в качестве подставки под вазон с цветами или кашпо. Следуя простым шагам, которые подробно описаны ниже, Вы без особых затрат сможете обзавестись таким же необходимым в быту предметом мебели. Кофейный столик из дерева своими руками В любом деле самое главное – это иметь какие-то исходные данные. В нашем случае необходимо для начала определиться с размерами и формой будущего столика. Так как вся мебель предназначена для создания удобства и комфорта человека, то значит и отталкиваться будем от антропометрических параметров среднего человека. Общая высота – 680 мм. Это обеспечит удобство пользования столиком при сидении в кресле или в качестве подставки для повседневных полезных мелочей. Диаметр столешницы – 430 мм – достаточно для размещения подноса с чайными или кофейными принадлежностями, при ещё большем диаметре выше вероятность нестабильности геометрической формы и коробления. Диаметр основания – 470 мм – немного больше, чем диаметр столешницы, так как это обеспечит бОльшую устойчивость. Размеры, естественно, могут отличаться в большую или меньшую сторону, в зависимости от Ваших условий ти потребностей. При помощи совсем несложной техники черчения – используя простые карандаши, циркуль и линейку – отрисовываем от руки сначала общий вид изделия (так называемый эскиз, чтобы представить в общем виде изделие), а затем уже более детально в натуральную величину, согласно ранее определённым параметрам и размерам, рисуем на плотной бумаге или картоне детали. Во-первых, это будет способствовать проверке наших расчетов с размерами, а во-вторых – облегчит дальнейшую работу по переносу контуров деталей на заготовки (фото 2, 3, 4 и 5). Сразу же необходимо продумать каким образом детали будут скрепляться между собой – для достижения наибольшей крепости и надёжности во всех соединений. Это, опять-таки, будет зависеть от назначения и эксплуатации изделия. В данном случае четыре фигурные ножки будут крепиться к опорной ноге при помощи шипового соединения «ласточкин хвост» на клею, а столешница через небольшой переходный элемент будет крепиться к опорной ноге с помощью цилиндрического шипа – также на клей. Кроме того нельзя забывать и о свойствах материала, из которого будут изготовляться детали, так как различные породы дерева ведут себя по-разному в одинаковых условиях, имеют различную твёрдость, внешний вид и т.д. Ну и, конечно же, немаловажный фактор – это финишное покрытие, поскольку от этого в большой степени зависит внешний вид готового стола. Для этого столика был выбран дуб, как наиболее доступный из имеющихся в наличии твёрдолиственных пород дерева. Дуб – твёрдолиственная крупнососудистая порода, имеет очень красивую и выразительную текстуру. И поэтому в качестве финишного покрытия было выбрано покрытие в несколько слоев бесцветным лаком, как наиболее выгодно подчёркивающее всю природную красоту и прелесть этой древесины с перламутровыми переливами сердцевинных лучей. Фото 2  Фото 3  Фото 4  Фото 5 Для данного проекта был выбран дуб. По предварительным расчётам определяем примерно необходимое количество с учётом чернового раскроя на заготовки. Получилось три заготовки шириной примерно по 20 см, толщиной 30-35 мм и длиной 80-85 см (см. фото 6).  Фото 6 Очень важно при этом быть уверенным в хорошем качестве отобранных заготовок – они должны быть хорошо просушенными (как минимум два года естественной сушки), не иметь трещин и больших сучков, визуально они должны быть ровными и не иметь заметных изгибов, не должно быть гнили и плесени. Кроме того для большей стабильности будущей плоскости столешницы (чтобы она не выгибалась при изменении внешних условий) для неё необходимо отобрать заготовки радиального распила. Это легко увидеть на поперечном разрезе заготовок – годовые слои должны быть расположены под прямым углом (или близким к нему, см. фото 7 ).  Фото 7 Теперь с помощью длинной металлической линейки, рулетки и карандаша размечаем заготовки для чернового раскроя (см. фото 8). Заболонь (светлые участки древесины у коры) необходимо обрезать как негодные к использованию.  Фото 8 С помощью универсального станка разрезаем отобранные заготовки по заранее нанесённой предварительной разметке. Для начала выравниваем строганием одну из боковых кромок на каждой заготовке. (см. фото 9).  Фото 9 …и, выставив боковой упор, разрезаем заготовку на делянки для последующей склейки ( см. фото 10 ). Ширина делянок должна быть примерно 1,5-2 толщины делянки, то есть около 6-7 см.  Фото 10 Распределяем делянки для склейки заготовок деталей столешницы, опорной ноги и переходного элемента (см. фото 11). Так как четыре опоры имеют криволинейную одинаковую форму, то для них оставляем цельную заготовку, чтобы было меньше отходов.  Фото 11 Строгаем на станке одну из плоскостей каждой делянки (см. фото 12).  Фото 12 И теперь, с помощью рейсмусового станка ( см. фото 13-2) , строгаем противоположные плоскости делянок – в результате они становятся строго параллельными, ровными и одинаковой толщины, что очень важно, удобно и намного упрощает дальнейший процесс обработки ( см. фото 13 ).  Фото 13-2 Если нет такого станка, то не беда – эту операцию можно заменить строганием на универсальном станке или на фуганке. Но нужно будет не забывать почаще делать замеры для контроля толщины. Фото 13 В результате мы имеем одну большую и широкую заготовку для четырёх опор, три делянки для квадратной заготовки опорной ноги и пять делянок для столешницы и переходного элемента ( см. фото 13 ). Приступаем к склеиванию заготовок. Для начала подготавливаем к склейке столешницу – отрезаем от делянок необходимое количество отрезков, чтобы набрать нужную нам ширину щита (диаметр 430 мм), плюс 2-3 см припуска на дальнейшую обработку. Следовательно, для ширины щита 455 мм отрезаем 7 делянок по 65 мм шириной каждая. Разложив делянки в нужном нам порядке, делаем отметину двумя сходящимися линиями – чтобы впоследствии не перепутать делянки местами ( см. фото 14 ). Фото 14 Подготавливаем боковые кромки делянок к склейке – доводим их до строго прямого угла строганием на станке по выставленному с помощью угольника боковому упору ( см. фото 15 и 16) . Фото 15 Фото 16 Проверяем на отсутствие зазоров в местах примыкания… ( см. фото 17 ) Фото 17 … раскладываем делянки на подготовленных заранее трубных струбцинах и обезжириваем склеиваемые поверхности ацетоном… ( см. фото 18 ) Фото 18 …наносим тонким валиком клей из тюбика… ( см. фото 19 ) Фото 19 …притираем делянки между собой возвратно-поступательными движениями до тех пор, пока клей равномерно выделится из клеевого шва… ( см. фото 20 ) Фото 20 …и затягиваем склеенный щит струбцинами через деревянные подкладки (чтобы более равномерно распределить давление) – но не стоит слишком усердствовать, иначе из клеевого шва выдавится много клея и склейка будет ненадёжной ( см. фото 21 ). Фото 21 Оставляем щит зажатым в течение двух-трёх часов, а пока займёмся склейкой заготовки для опорной ноги. Здесь всё то же самое, отличие только в нанесении клея – после обезжиривания ацетоном наносим клей… ( см. фото 22 ) Фото 22 … равномерно распределяем его шпателем по всей плоскости ( см. фото 23 )… Фото 23 … и равномерно затягиваем струбцинами. Так как площадь склейки большая и нужно обеспечить необходимое давление (12-14 кгс/кв.см), то двумя-тремя струбцинами не обойтись ( см. фото 24 ). Фото 24 Через два три часа снимаем давление струбцин, счищаем металлическим шпателем выделившийся и затвердевший клей ( см. фото 25 ) и оставляем склеенные заготовки для просушки – влага из клея должна равномерно распределиться и заготовки должны хорошо от неё просохнуть и стабилизироваться в течение одного-двух дней. Фото 25 После просушки и выдержки можно приступать к обработке склеенных заготовок. Выстрагиваем две смежные пласти заготовки для опорной ноги таким образом, чтобы между ними был строго прямой угол ( см. фото 26 ). Фото 26 Затем при помощи того же рейсмусного станка, используя две выстроганные до этого под прямым углом смежные пласти в качестве базовых, выстрагиваем две остальные стороны, пока не получится квадратная заготовка сечением 80*80 мм ( см. фото 27 и 28 ). Фото 27 Фото 28 При отсутствии рейсмусного станка, эту операцию можно заменить тем же строганием на фуганке, каждый раз прижимая к боковому упору одну из уже выстроганных сторон. Но, опять же, необходимо почаще контролировать толщину заготовки. Склеенный щит для столешницы обрабатываем электрорубанком ( см. фото 29 ), так как его ширина 450 мм не позволяет обработать его в рейсмусном станке, что было бы, конечно же, намного быстрее, удобнее и точнее. Фото 29 Обязательно в процессе обработки проверяем ровность плоскости щита во всех направлениях металлической линейкой и толщину штангенциркулем. Толщину щита доводим примерно до 24-27 мм ( см. фото 30 и 31 ). Фото 30 Фото 31 Теперь приступаем к наиболее сложному, но не менее интересному, этапу – точению опорной ноги на токарном станке. Размечаем центры с обеих сторон квадратной заготовки – они будут на пересечении диагоналей ( см. фото 32 ) и устанавливаем заготовку в центры токарного станка, крепко её зажимая ( см. фото 33 ). Фото 32 Фото 33 Переносим на заготовку контрольные точки с ранее вырезанного шаблона ( см. фото 34 ). Особенно уделяем внимание месту крепления четырёх опор – так как заготовка в этом месте должна остаться квадратной. Фото 34 Сначала необходимо из квадратной заготовки выточить простой цилиндр. Для предварительной обработки используем полукруглый резец для черновой обработки ( см. фото 35 ). Обороты устанавливаем самые малые – примерно 600-800 об/мин. – так как заготовка довольно массивная и необходимо снизить вибрацию от неё для удобства и безопасности обработки ( см. фото 36 ). Фото 35 Фото 36 После черновой обработки заклеиваем малярным скотчем часть заготовки, которая должна остаться квадратной – чтобы избежать сколов на углах, и заново размечаем контрольные точки на цилиндрической части заготовки ( см. фото 37 ).Обороты теперь можно и установить высокие – около 2000 об./мин., благодаря высоким оборотам и остро-заточенным резцам обработка будет идти чище и качественнее. Фото 37 В верхней части заготовки (которая на фото справа) формируем цилиндрический шип длиной 40 мм и диаметром 35 мм – для крепления столешницы. Теперь, используя отрезной резец толщиной 4 мм ( см. фото 38 ), делаем в заготовке проточки в отмеченных местах на необходимую глубину ( см. фото 39 ). Фото 38 Фото 39 Диаметр заготовки в местах проточек контролируем штангенциркулем ( см. фото 40 ), нужные нам значения берём, измеряя в этих точках шаблон и прибавляем 2-3 мм к этому диаметру на припуск дальнейшей обработки. Фото 40 И после всех этих подготовительных операций приступаем к постепенному формированию профилей оставшейся части. Используем в работе полукруглый резец, простой резец-косяк, отрезной резец и циклёвочный ( см. фото 41, 42, 43 и 44 ). Обработку необходимо вести аккуратно и не торопясь, каждый раз сверяясь с шаблоном. Особой точности не требуется, конечно же, и по большей части можно довериться своему глазомеру. Но при этом нужно помнить, что отклонения в диаметре на 3-4 мм могут существенно изменить окончательный вид детали, и иногда не в лучшую сторону. Фото 41 Фото 42 Фото 43 Фото 44 Длину оставшейся квадратной части измеряем посередине – она должна быть не меньше, чем ширина опор в месте их крепления к точёной ноге (см. фото 45) . Фото 45 При помощи наждачной бумаги различной зернистости – сначала крупной (80-120 ед.), а затем более мелкой (180-220 ед.) – шлифуем деталь на средних оборотах (порядка1200-1500), чтобы не было прижогов ( см. фото 46 и 47 ). При этом особо тщательно надо шлифовать торцы, а шип для крепления столешницы не шлифовать вовсе. Фото 46 Фото 47 И последний момент – если всё же на углах появились небольшие сколы или вырывы волокон, то квадратную часть можно слегка прострогать со всех сторон ( см. фото 48 ). Фото 48 Приступаем к изготовлению опор для ноги. На широкой заготовке с помощью шаблона размечаем простым карандашом контуры четырёх опор, причём размещаем их таким образом, чтобы их осевая линия шла вдоль волокон – таким образом опора не сломается при нагрузке на неё. Ну и при разметке не забываем, конечно же, про рациональное использование материала ( см. фото 49 и 50 ). Фото 49 Фото 50 Вырезаем опоры по разметке электролобзиком, линию реза ведём в 2-3 мм от разметки ( см. фото 51 и 52 ). Заготовку надёжно и крепко фиксируем быстрозажимной струбциной. Фото 51 Фото 52 Одну из опор будем использовать в качестве шаблона, поэтому с помощью ленточной шлифовальной машинки выравниваем боковые кромки (см. фото 53). Фото 53 После этого на двусторонний скотч приклеиваем сверху следующую опору ( см. фото 54 ), устанавливаем в ручную фрезерную машинку кромочную (копировальную) фрезу с нижним подшипником и фрезеруем поочерёдно кромки на оставшихся трёх опорах (см. фото 55, 56 и 57) , тем самым все четыре опоры имеют одинаковую форму. Фото 54 Фото 55 Фото 56 Фото 57 Осталось вырезать столешницу и переходной крепёжный элемент. По угольнику размечаем одну из осевых линий, находим центр и при помощи циркуля размечаем окружность диаметром 420 мм ( см. фото 58 ). Фото 58 Вырезаем электролобзиком круг по разметке с припуском 2-3 мм (см. фото 59 и 60). Фото 59 Фото 60 Фрезерной машинкой с установленной копировальной фрезой и простым циркульным приспособлением формируем у столешницы ровную кромку – так как вырезать ровный круг электролобзиком очень трудно и неизменно будут присутствовать неровности и перекосы ( см. фото 61 и 62 ). После этого фрезеруем столешницу с нижней стороны профильной фрезой ( см. фото 63 ), а с верхней стороны просто закругляем, используя фрезу для скругления. Фото 61 Фото 62 Фото 63 Маленький переходной элемент делаем по тому же принципу – размечаем окружность диаметром 220 мм на заготовке толщиной 25 мм ( см. фото 64 ) и вырезаем по разметке круг с небольшим припуском (см. фото 65) . Фото 64 Фото 65 После этого необходимо выполнить профилирование кромки. Так как фрез с таким профилем отсутствуют, то было решено сделать это другим, более оптимальным и простым способом – а именно используя токарный станок и одно из приспособлений для него – планшайбу. Прикрутив заготовку к планшайбе саморезами, закрепляем её в центрах и выполняем обработку профиля ( см. фото 66 ). Используем для этого желобчатый и отрезной резцы. Обработка выполняется на малых оборотах (порядка 800-1000 об./мин.), так как диаметр заготовки большой и в месте резания будет большая линейная скорость – что чревато перегревом режущей кромки резцов и их порчей, соответственно. После этого шлифуем поверхности. В результате мы получаем готовую, уже отшлифованную деталь с нужным профилем ( см. фото 67 ). Фото 66 Фото 67 После этого электродрелью со сверлом Форстнера диаметром 35 мм сверлим в центре сквозное отверстие для соединения с точёной ногой (см. фото 68) . В центре столешницы сверлим глухое отверстие такого же диаметра 35 мм на глубину 20 мм ( см. фото 69 ). Фото 68 Фото 69 Теперь приступим к изготовлению самого сложного и самого важного конструктивного элемента – это узел соединения точёной ноги и четырёх опор. Выбор типа этого соединения обусловлен его основательностью и надёжностью крепления. Даже несмотря на то, что столик сам по себе не несёт большой нагрузки, такое соединение послужит залогом долговечности конструкции, поскольку оно крепкое даже без склеивания. Опять же самое главное – это точная разметка остро заточенным карандашом и аккуратное выполнение работ. Глубина паза и высота шипа должны быть практически одинаковыми – высота шипа может быть на долю миллиметра меньше, чтобы не было заклинивания. Все операции можно легко и удобно выполнить с помощью фрезерной машинки, закреплённой в стол – некоторое подобие фрезерного стола ( см. фото 70 ). Вылетом фрезы регулируется глубина паза и высота шипа, что очень удобно, так как они в этом случае получаются одинаковыми. Фото 70 Фото 71 Установив высоту фрезы и закрепив боковые упоры из деревянных брусков, приступаем к фрезеровке (см. фото 72 и 73). Фото 72 Фото 73 Аналогичным образом, поменяв лишь положение боковых упоров и не изменяя высоты фрезы, делаем шипы на четырёх опорах (см. фото 74 и 75). Фото 74 Фото 75 Края вырезанных пазов ровно подрезаем узкой стамеской ( см. фото 76 ).Подгонку осуществляем широкой остро-заточенной стамеской (см.фото 77). Шип должен плотно, но свободно, входить в паз. Фото 76 Фото 77 Шип на опоре подрезаем в длину в верхней части так, чтобы верх опор был на одной линии, а нижние их части заканчивались на срезе ноги ( см. фото 78 и 79 ). Фото 78 Фото 79 После подгонки обязательно проверяем, чтобы конструкция не шаталась – в противном случае необходима подгонка до тех пор, пока не будет шатания ( см. фото 80 ). Чтобы впоследствии при окончательной сборке не перепутать детали местами, помечаем их с внутренней стороны пазов и шипов парными цифрами. Фото 80 Фрезерной машинкой заоваливаем кромки на оставшихся деталях ( см. фото 81 и 82) и делаем пробную сборку ( см. фото 83 ). Фото 81 Фото 82 Фото 83 Убедившись в правильности сборки и точности подгонки, приступаем к шлифовке и нанесению финишного покрытия. Все плоскости шлифуем ленточной шлифмашинкой (120 ед.) ( см. фото 84 и 85 ). После этого все плоскости шлифуем вручную шкуркой более мелкой зернистости (180-220 ед.). Возможные небольшие трещинки, сколы или вмятины заделываем шпатлёвкой по дереву (примерно на тон темнее) и после высыхания вновь шлифуем это место. Фото 84 Фото 85 Боковые кромки шлифуем нарезанными полосками, закрепляя детали струбцинами ( см. фото 86 и 87 ). Фото 86 Фото 87 Приклеиваем с нижней стороны столешницы переходной элемент, совместив просверленные ранее отверстия по центру деталей ( см. фото 88 ). Направление волокон у двух деталей должно быть взаимно перпендикулярным – чтобы в какой-то мере сдерживать возможное коробление столешницы. Фото 88 После тщательной шлифовки приступаем к нанесению финишного покрытия – бесцветного лака. Выбор материалов на этом рынке огромен. Самый простой вариант – алкидно-уретановый паркетный лак или просто масляный лак. Его достоинство – в простоте нанесения. Так как у него время высыхания около суток, то при нанесении следы от кисти успевают растечься, и покрытие выглядит вполне приемлемо. Первый слой наносим более жидким, разбавленным лаком кистью с длинным и мягким ворсом. После высыхания (около суток) тщательно шлифуем все детали мелкой наждачной бумагой и наносим ещё один или два слоя лака нормальной консистенции. Фото 89 После высыхания собираем все детали на клею по ранее нанесённым меткам – и на этом всё – столик готов ( см. фото 90 ). Фото 90

|

Загрузка. Пожалуйста, подождите...